精密制造的核心工艺

原理:工件旋转,车刀在平面内作直线或曲线运动来改变工件形状。这是最基本的加工方式,用于加工回转体零件,如轴、盘、套类零件。

应用案例:汽车发动机的曲轴,其轴颈部分通过车削加工达到精确的尺寸和良好的表面质量,为后续工序奠定基础。

精度范围:普通车削精度可达 IT8 - IT7,表面粗糙度 Ra 值在 1.6 - 3.2μm;精密车削精度可达到 IT6 - IT5,Ra 值可达 0.8 - 0.2μm。

车削工艺

铣削

XI XUE

原理:利用旋转的铣刀在工件上进行切削。有多种铣削方式,如周铣(铣刀圆周刃切削)和端铣(铣刀端面刃切削),可加工平面、沟槽、曲面等各种形状。

应用案例:在模具制造中,通过铣削加工型腔,使用不同类型的铣刀(如立铣刀、球头铣刀等)来获得复杂的形状。

精度范围:一般铣削精度能达到 IT9 - IT8,Ra 值为 3.2 - 1.6μm;精密铣削精度可达 IT7 - IT6,Ra 值为 0.8 - 0.2μm。

铣销工艺

磨削

MO XUE

原理:使用砂轮作为切削工具,通过砂轮与工件的相对运动去除余量,主要用于提高表面质量和精度。

应用案例:高精度轴承的内外圈表面通过磨削加工,使表面粗糙度达到微米级,以保证轴承的旋转精度和使用寿命。

精度范围:普通磨削精度可达 IT7 - IT6,表面粗糙度 Ra 值在 0.8 - 0.2μm;超精密磨削精度可达 IT5 - IT4,Ra 值可达 0.025 - 0.01μm。

磨削工艺

钻削与镗削

ZUAN XUE YUTANG XUE

钻削原理:钻头旋转并轴向进给,在工件上加工出孔。是最常见的孔加工方式。

镗削原理:镗刀在已有孔的基础上进行扩孔或修正,提高孔的精度和质量。

应用案例:在机械加工中,先通过钻削加工出初始孔,然后用镗削来保证孔的尺寸精度、形状精度和位置精度,如发动机缸体的气缸孔加工。

精度范围:钻孔精度一般为 IT10 - IT9,Ra 值为 12.5 - 6.3μm;镗孔精度可达 IT7 - IT6,Ra 值为 1.6 - 0.8μm。

钻削与镗销工艺

机加工:精密制造的核心工艺

车床

CHE CHUANG

种类:有普通车床、数控车床等。普通车床通过人工操作手柄来控制刀具的运动;数控车床则是按照预先编制的程序自动控制刀具运动,加工精度和效率更高。

主要部件及功能:床身是车床的基础部件,提供支撑;主轴箱用于安装主轴并带动工件旋转;进给箱控制刀具的进给运动;溜板箱使刀架作纵向或横向运动。

数控车床与普通车床

铣床

XI CHUANG

种类:包括立式铣床、卧式铣床、龙门铣床等。立式铣床适合加工平面、台阶面和沟槽等;卧式铣床便于加工长轴类零件;龙门铣床用于大型工件的加工。

主要部件及功能:铣床的主轴用于安装铣刀并提供旋转动力;工作台可以实现纵向、横向和升降运动,以调整工件与铣刀的相对位置。

龙门铣床与立式铣床

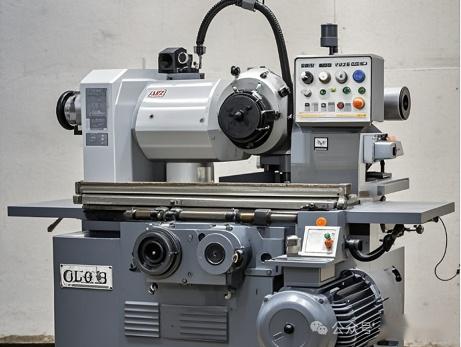

磨床

MO CHUANG

种类:外圆磨床用于加工圆柱面和圆锥面;内圆磨床加工孔的内表面;平面磨床加工平面。

主要部件及功能:磨床的砂轮架用于安装砂轮并实现砂轮的高速旋转;头架和尾座用于装夹工件;工作台带动工件作往复运动。

外圆磨床与内圆磨床

钻床ZUAN CHUANG

钻床种类:有台式钻床、立式钻床和摇臂钻床。钻床主要部件包括主轴、工作台和立柱等,主轴带动钻头旋转,工作台用于放置工件。

主要部件及功能:钻床主要部件有主轴、工作台、立柱等组成。主轴带动钻头旋转,工作台放置工件,立柱起支撑作用。

立式钻床与吊臂钻床

镗床

TANG CHUANG

镗床种类:有卧式镗床、坐标镗床等。镗床的镗杆用于安装镗刀,通过工作台、主轴箱等部件的运动来实现镗削加工。

主要部件及功能:镗床主要部件有镗杆、主轴箱、工作台、立柱等。镗杆安装镗刀,主轴箱驱动,工作台装工件,立柱支撑。

卧式镗床与坐标镗床

加工材料

JIA GONG CAI LIAO

金属材料:

如钢、铸铁、铝合金、铜合金等。

1.钢具有较高的强度和韧性,广泛应用于机械制造;

2.铸铁的铸造性能好,常用于制造形状复杂的零件;

3.铝合金密度小、强度较高,在航空航天和汽车制造等领域应用较多。

金属材料

非金属材料:

包括塑料、陶瓷、复合材料等。

1.塑料加工性能好,常用于制造一些外壳类零件;

2.陶瓷材料硬度高、耐磨性好,用于制造刀具和耐磨零件;

3.复合材料结合了多种材料的优点,应用在对性能要求较高的场合。

陶瓷及复合材料

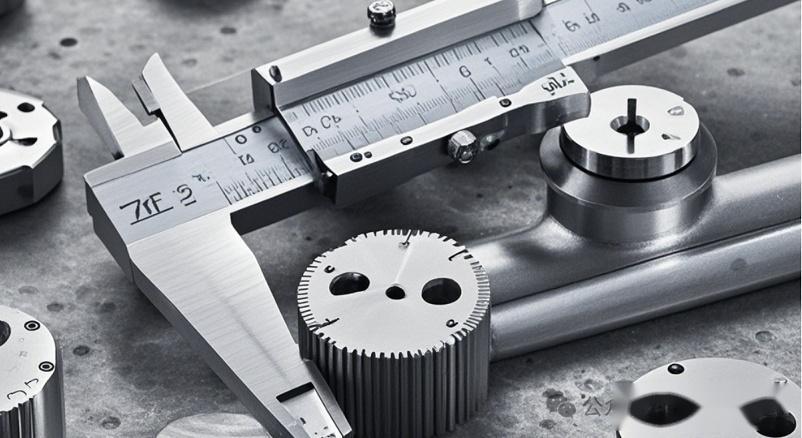

加工刀具

JIA GONG DAO JU

刀具材料:

有高速钢、硬质合金、陶瓷、立方氮化硼(CBN)和金刚石等。

1.高速钢刀具韧性好,适合加工一些较软的材料;

2.硬质合金刀具硬度高、耐磨性好,应用广泛;

3.陶瓷刀具适用于高速切削和对硬度较高材料的加工;

4.CBN 和金刚石刀具主要用于超硬材料的加工。

机加工刀具

刀具几何形状:

不同的加工工艺需要不同几何形状的刀具。

1.车刀有外圆车刀、内孔车刀等多种类型,其刀刃角度、刀头形状等根据加工要求而设计;

2.铣刀的齿数、螺旋角等参数也会影响铣削效果。

机加工刀具

尺寸精度

CHI CUNJING DU

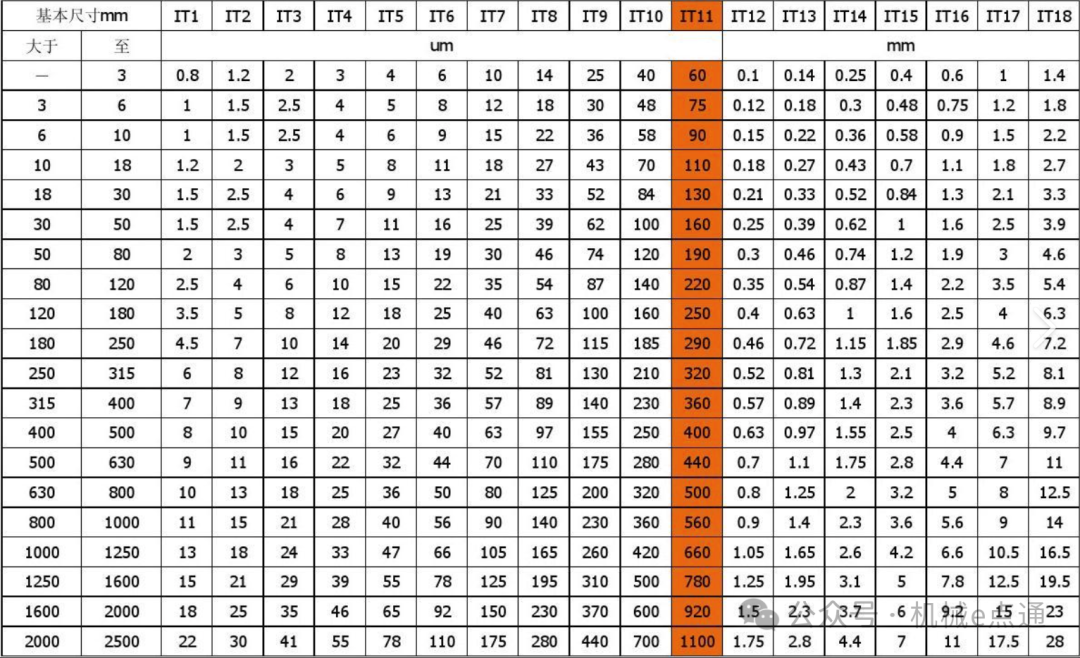

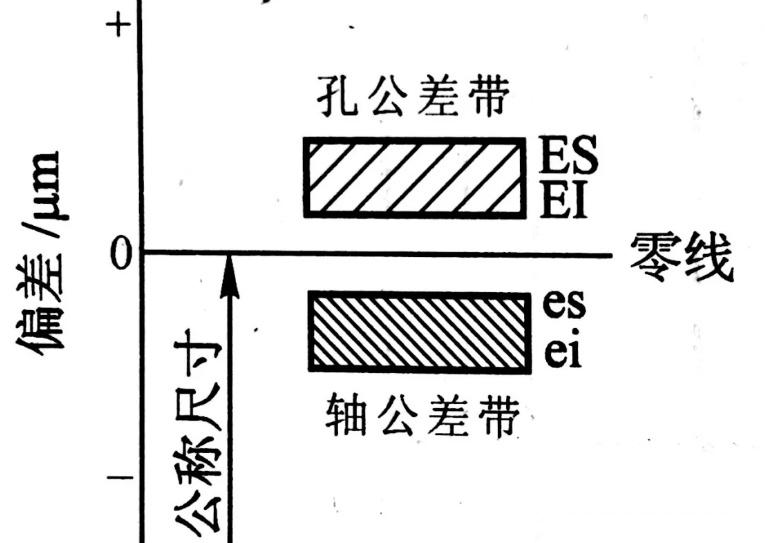

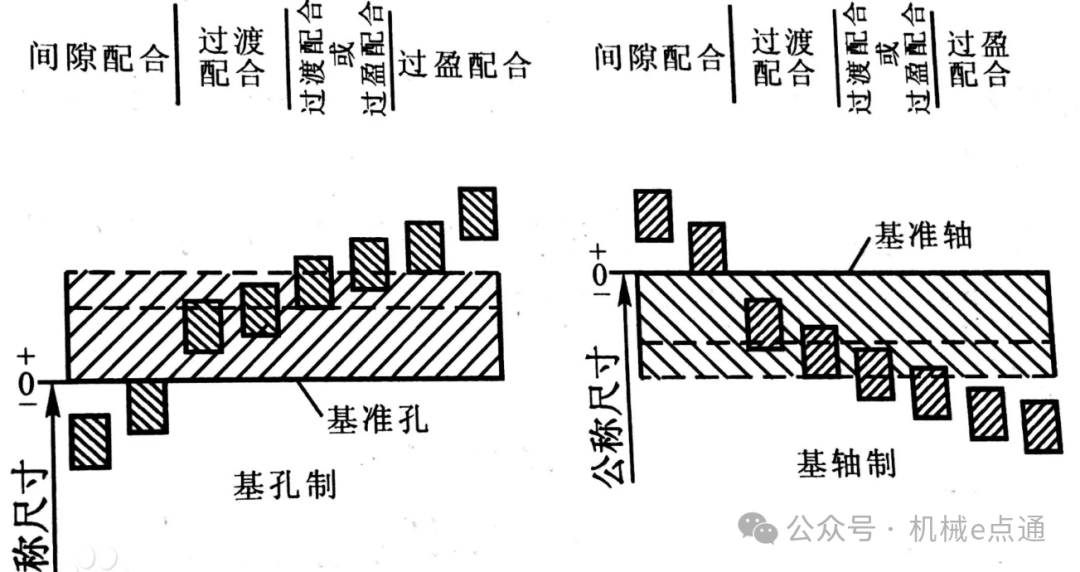

尺寸精度是指零件加工后实际尺寸与理想尺寸的接近程度,通过公差等级来规范。

ISO 标准:

国际标准化组织(ISO)制定的标准在全球范围内广泛应用。ISO 规定了一系列公差等级,例如 IT01、IT0、IT1 至 IT18 等,数字越小表示公差等级越高,即尺寸精度要求越高。

IT01 和 IT0:这两个等级精度要求极高,通常用于量块等精密测量工具的制造,加工成本也非常高。

IT1 至 IT5:适用于高精度的机械零件,如航空航天发动机的关键部件、精密仪器的核心零件等。这些零件需要在极小的公差范围内保证尺寸准确,以确保其性能和可靠性。

IT6 至 IT11:应用较为广泛,涵盖了许多普通机械产品中的重要零件,如汽车发动机的部分零件、机床的一些关键部件等。

IT12 至 IT18:用于对尺寸精度要求相对较低的零件,如一些不太重要的结构件、外观件等。

IT公差带

GB 标准(中国国家标准):

我国的 GB 标准与 ISO 标准有一定的对应关系。例如,GB/T 1800.1-2009 规定了线性尺寸的公差等级,同样有类似的等级划分。

如 IT01、IT0、IT1 等至 IT18。在实际生产中,企业会根据产品的具体需求,按照 GB 标准选择合适的公差等级来控制零件尺寸精度。

形状精度

XING ZHUANG JING DU

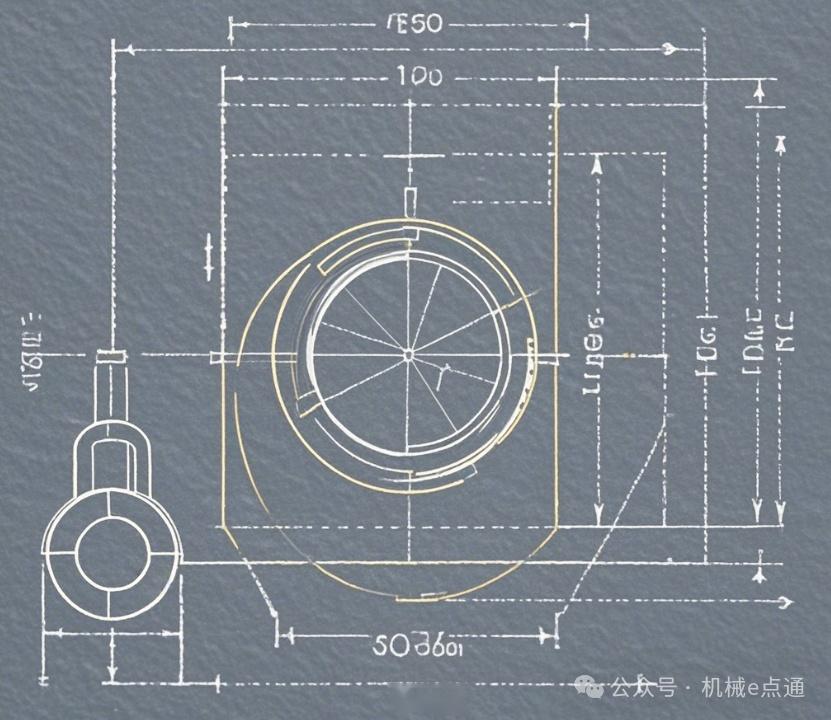

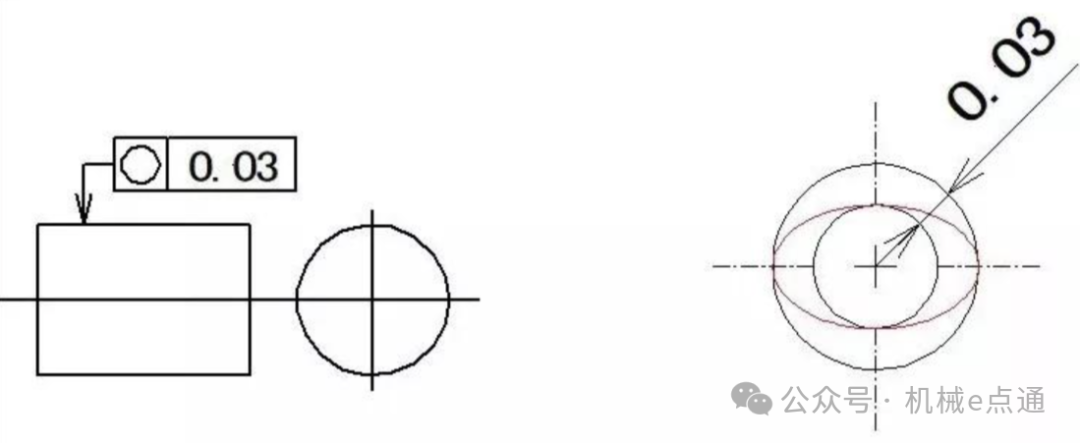

形状精度是指零件表面或轴线的实际形状与理想形状的符合程度,常见的形状精度指标有圆度、直线度、平面度等。

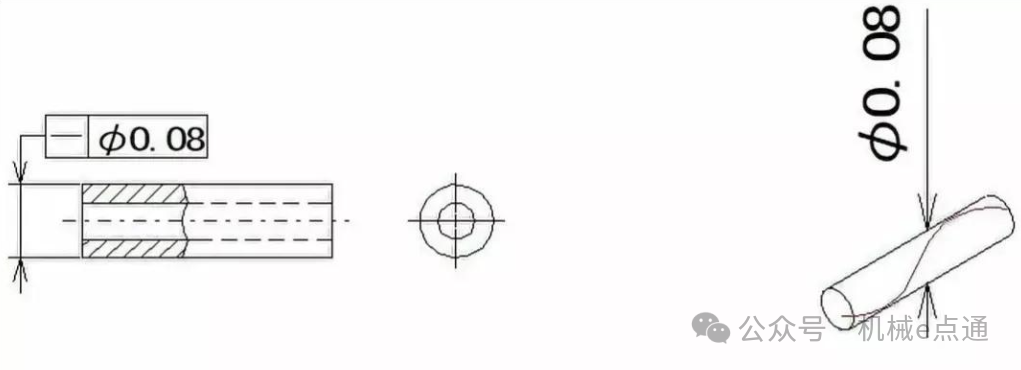

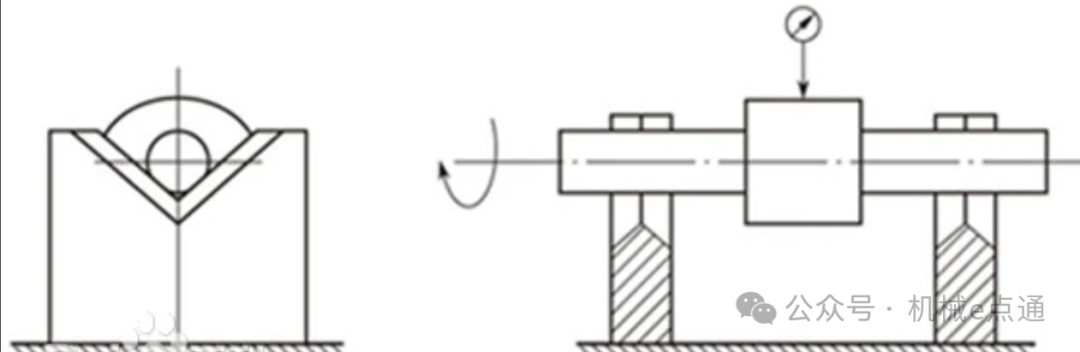

圆度:

定义:圆度是指在同一横截面上,实际圆的轮廓与理想圆的偏离程度。它反映了圆形零件(如轴、孔等)表面形状的精度。

ISO 和 GB 标准:ISO 和 GB 标准都规定了圆度的测量方法和允许的误差范围。一般通过圆度仪等专业测量设备来测量圆度值。例如,对于高精度的滚动轴承内圈,其圆度要求可能在微米级甚至更小的范围内,以保证轴承的良好运转性能。

圆度

直线度:

定义:直线度是指零件的实际直线轮廓与理想直线的偏离程度,常用于衡量轴类、杆类等细长零件的形状精度。

ISO 和 GB 标准:标准中规定了直线度的评定方法,如最小区域法、两端点连线法等。不同的应用场景对直线度有不同的要求。比如,在高精度的机床导轨制造中,直线度要求非常高,可能要求在每米长度内直线度偏差不超过几微米,以确保机床刀具的运动精度。

直线度

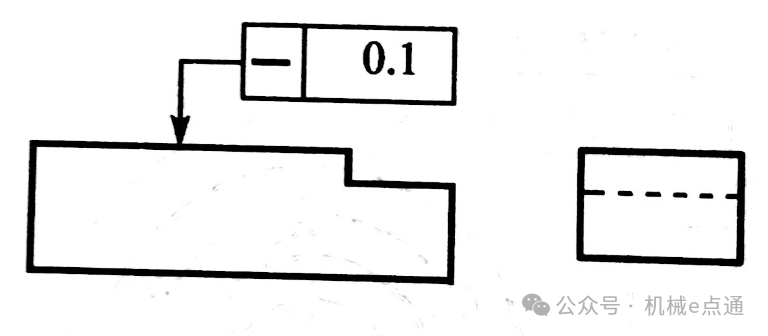

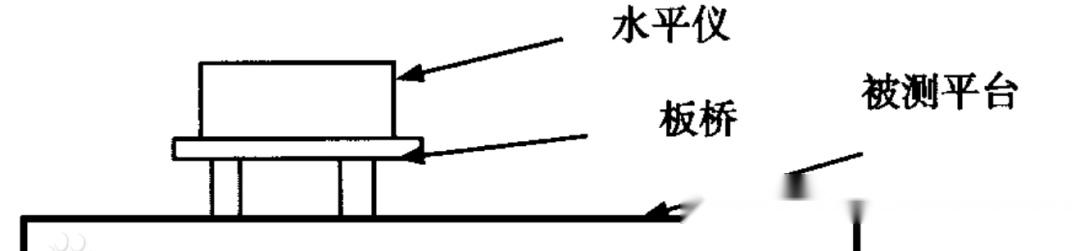

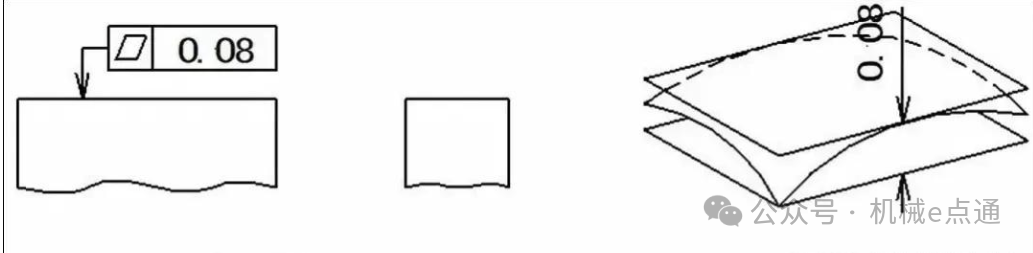

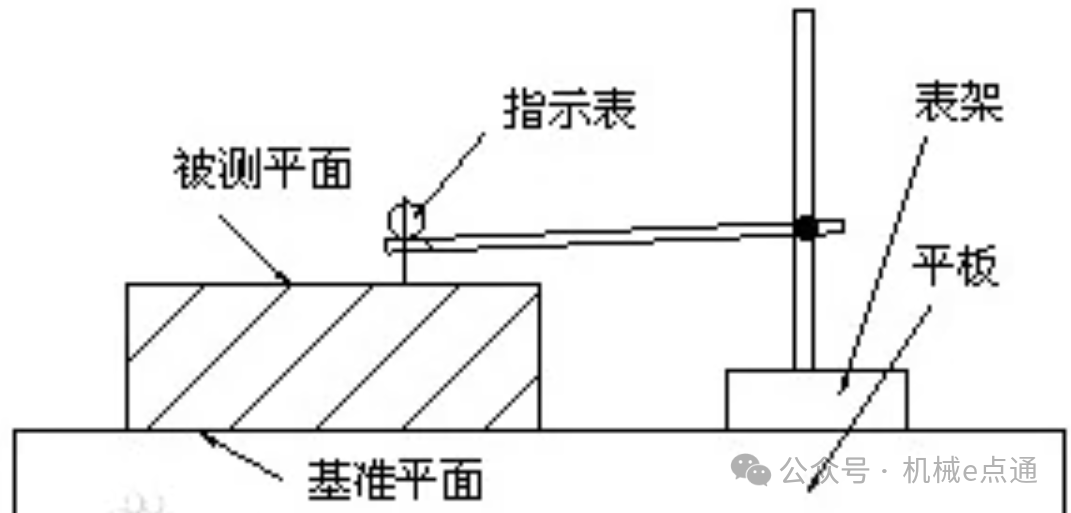

平面度:

定义:平面度是指实际平面与理想平面的偏离程度,主要用于衡量平板、箱体类零件的表面形状精度。

ISO 和 GB 标准:同样规定了平面度的测量方法和允许的误差范围。例如,在精密模具制造中,模具的分型面等关键平面的平面度要求很高,以保证模具合模时的紧密性和成型零件的质量。

平面度

位置精度

WEI ZHI JING DU

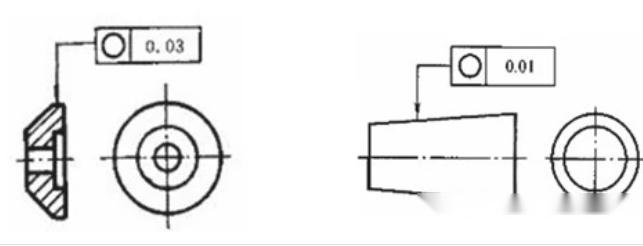

位置精度是指零件上各要素之间的实际位置关系与理想位置关系的符合程度,常见的位置精度指标有平行度、垂直度、同轴度等。

平行度:

定义:平行度是指两平面或两直线之间保持平行的程度。例如,在机床的工作台与导轨之间,要求工作台的运动平面与导轨平面保持高度的平行,以确保加工精度。

ISO 和 GB 标准:标准规定了平行度的测量方法和允许的误差范围。测量平行度通常需要使用一些专用的测量工具,如百分表、千分表等,通过测量两平面或两直线在不同位置的偏差值来评定平行度。

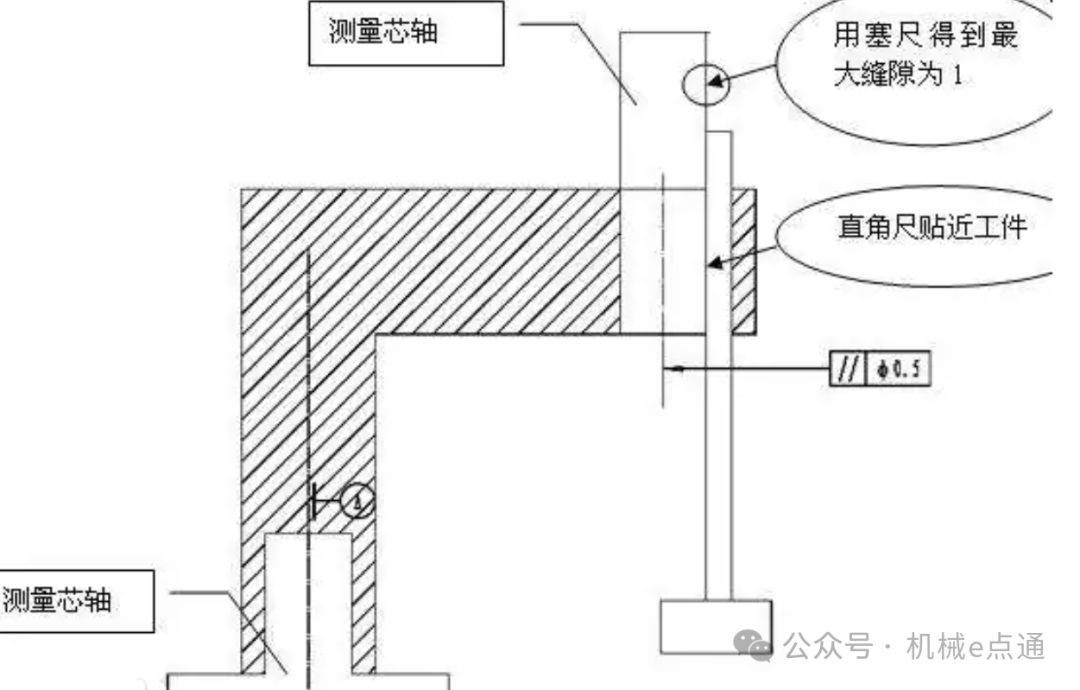

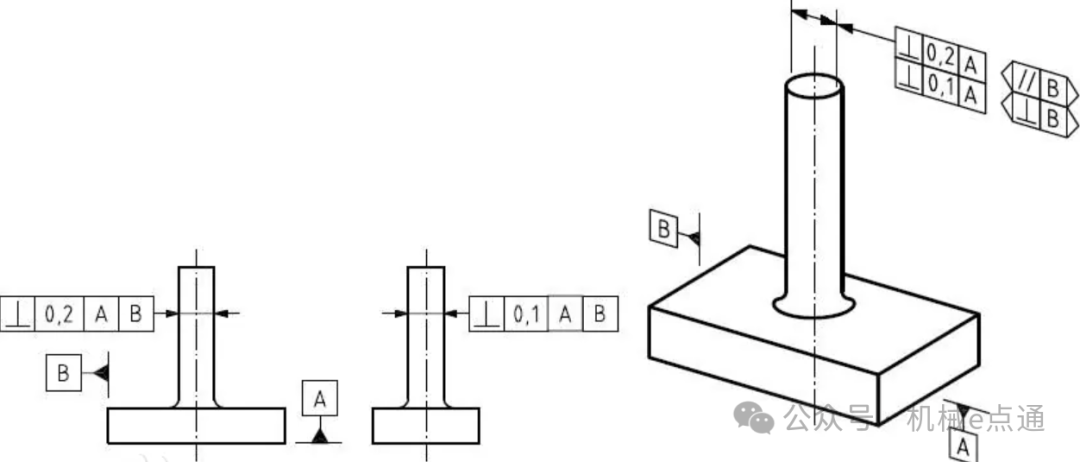

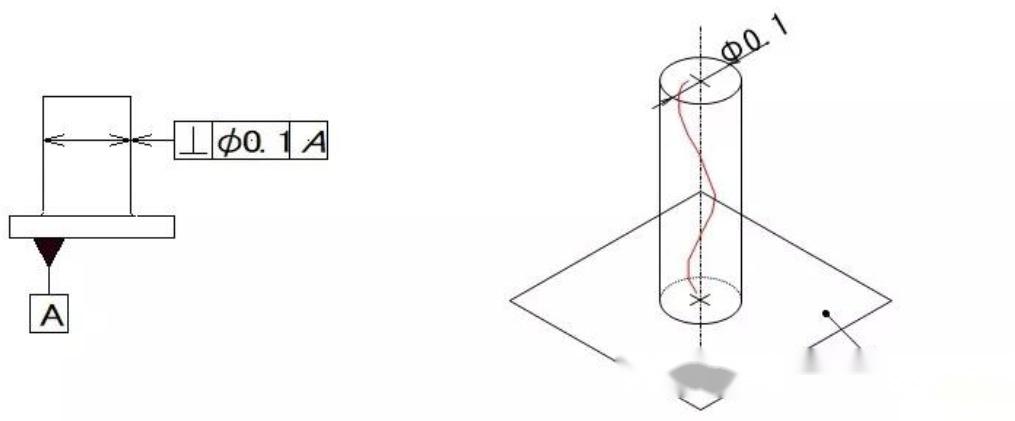

垂直度:

定义:垂直度是指两平面或两直线之间相互垂直的程度。在建筑、机械制造等领域广泛应用。例如,在建筑物的柱子与地面之间,要求柱子垂直于地面;在机械零件中,如箱体的安装面与底面之间要求有较高的垂直度,以保证零件的安装精度和整体性能。

ISO 和 GB 标准:同样规定了垂直度的测量方法和规定了允许的误差范围。测量垂直度也常用百分表、千分表等工具,通过特定的测量方法来获取两平面或两直线的垂直偏差值。

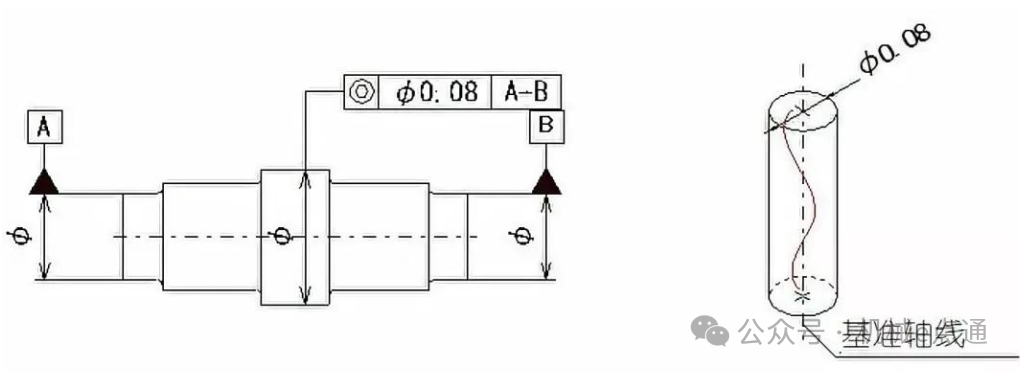

同轴度:

定义:同轴度是指两回转体轴线之间保持同轴的程度。常用于轴类零件与孔类零件的配合,如发动机曲轴与轴承孔之间要求有较高的同轴度,以保证发动机的正常运转。

ISO 和 GB 标准:标准规定了同轴度的测量方法和允许的误差范围。测量同轴度通常采用一些专用的测量仪器,如三坐标测量仪等,通过测量两轴线在空间的位置偏差来评定同轴度。

常用的测量工具

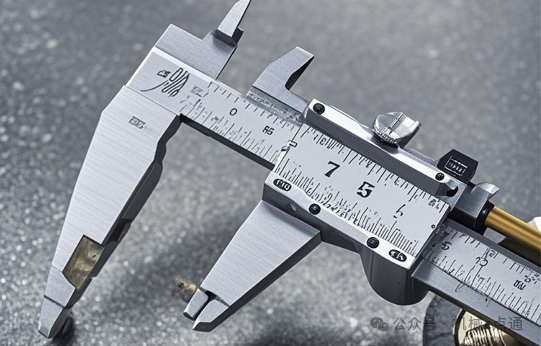

(一)卡尺

游标卡尺

游标卡尺是一种常用的量具,它由主尺和游标组成。主尺用于读取整数部分的尺寸,游标用于读取小数部分的尺寸。其测量精度一般有 0.02mm、0.05mm 和 0.1mm 等。它可以测量外径、内径、长度、深度等尺寸。例如,在测量一个轴的外径时,将卡尺的外测量爪卡住轴的外表面,通过读取主尺和游标上的刻度来确定轴的外径尺寸。

普通游标卡尺

数显卡尺

数显卡尺是在游标卡尺的基础上发展而来的,它通过电子传感器将测量数据直接以数字形式显示在显示屏上,使用更加方便快捷,而且避免了游标卡尺读数可能产生的人为误差。其精度也较高,一般可达 0.01mm。

数显卡尺

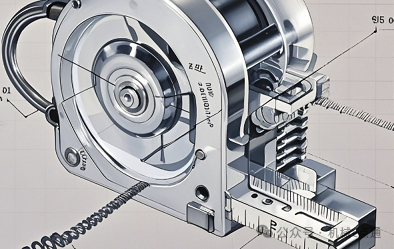

(二)千分尺

外径千分尺

外径千分尺主要用于测量外径尺寸,它的精度比卡尺更高。其工作原理是利用螺旋副传动,将旋转运动转化为直线运动进行测量。通常其测量精度可达 0.01mm。在测量时,将工件放在测砧和测微螺杆之间,通过旋转棘轮使测微螺杆前进,直到与工件轻轻接触,然后读取刻度值来确定工件外径。

外形千分尺

内径千分尺

内径千分尺用于测量内径尺寸。它的结构相对复杂一些,一般由固定测头和活动测头组成,通过更换不同长度的接长杆可以测量不同尺寸范围的内径。内径千分尺的测量精度同样较高,能够满足精密测量的要求。

内径千分尺

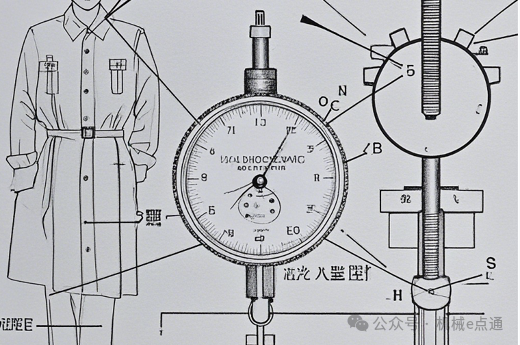

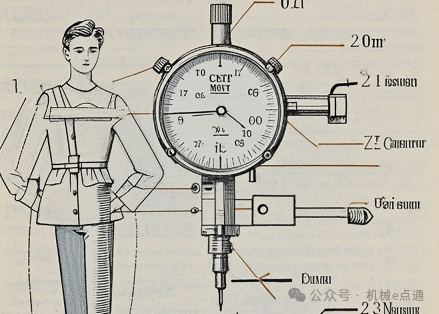

(三)百分表

结构和原理

百分表主要由表头、表体和测杆等部分组成。它是一种比较量具,通过测杆的直线位移,经过齿轮传动放大,使指针在表盘上指示出相应的数值。表盘通常分为 100 格,每格代表 0.01mm,所以称为百分表。它主要用于测量形状和位置误差,如跳动、平面度

在测量轴的径向跳动时,将百分表的表头接触轴的外表面,然后旋转轴,百分表指针的摆动范围就是轴的径向跳动量。在测量平面度时,将百分表的表头在平面上移动,观察指针的变化来判断平面度情况。

百分表

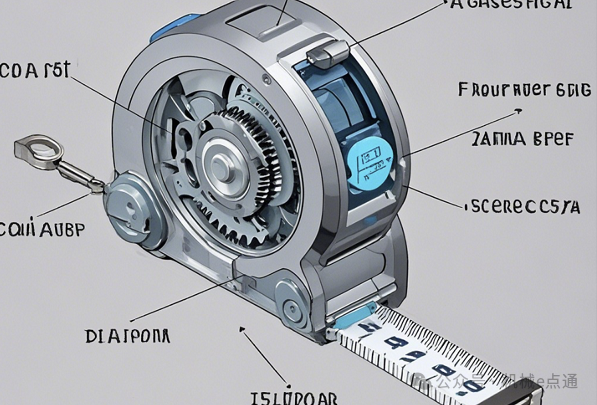

(四)卷尺

结构和原理

卷尺主要由尺带、尺盒、制动按钮和卷轴等部分组成。尺带是测量的核心部件,通常由薄钢片制成,上面标有刻度。尺盒用于收纳尺带,卷轴则可以使尺带在拉伸后顺利收回。制动按钮用于固定尺带,方便读数。

当拉出尺带时,尺带克服卷轴的弹簧力伸展;测量完成后,松开尺带,弹簧力使卷轴自动将尺带收回尺盒。刻度标记沿着尺带的长度方向分布,通过读取尺带伸出的长度对应的刻度值来确定测量尺寸。

卷尺结构

应用领域

YINGYONGLINGYU

1.航空航天领域

机加工用于制造飞机发动机的关键零部件(如叶片、涡轮盘)、机身框架和起落架等。这些零部件对精度、强度和质量要求极高,需要采用先进的加工技术和高精度设备。

航空领域

2.汽车制造领域

汽车发动机的缸体、缸盖、曲轴等核心部件,以及车身框架和一些精密的内饰件都需要机加工。汽车工业的大规模生产特点也对机加工的效率和成本控制提出了较高要求。

汽车领域

3.医疗器械领域

手术器械(如手术刀、镊子)、植入物(如人工关节、种植牙)和医疗设备的零部件(如 CT 扫描仪的旋转部件)都要通过精密机加工来制造,以满足医疗器械对精度、安全性和生物相容性的严格要求。

医疗器械

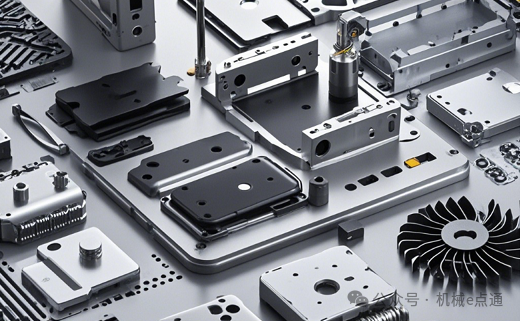

4.电子设备制造领域

手机、电脑等电子设备的外壳、内部框架和散热片等零部件的加工也离不开机加工。为了满足电子设备轻薄化、高性能的要求,机加工需要在精度和效率方面不断提升。

电子制造

行业发展

HANGYEFAZHAN

1.智能化与自动化

随着工业 4.0 的推进,机加工行业正在向智能化和自动化方向发展。通过引入机器人、自动化生产线和智能控制系统,实现加工过程的自动操作、监控和调整,提高生产效率和质量稳定性。

智能化、自动化

2.高速高精度加工

市场对产品质量和生产效率的要求不断提高,促使机加工向高速、高精度方向发展。例如,超精密加工技术能够制造出纳米级精度的零部件,满足高端制造业(如半导体行业)的需求。

高精度

3.绿色环保加工

环保意识的增强推动了机加工行业采用绿色环保技术,如干式切削、微量润滑切削和绿色清洗技术等,减少污染物排放和能源消耗。

绿色环保

4.复合加工技术

复合加工技术(如车铣复合、磨削铣削复合)将多种加工工艺集成在一台机床上,减少工件装夹次数,提高加工效率和精度,是未来机加工的一个重要发展趋势。

复合加工